[拼音]:rechuli

[外文]:heat treatment

物质处于不同的温度及环境气氛内,其能量状态和结构状态不同。若物质状态不符合它所处的温度及环境内的应有状态,就有发生变化的趋势;能否发生变化要看具体的条件(温度和时间)。利用这两个因素来改变物质所处的状态,从而使物质的结构和性能发生一定变化的方法,就叫热处理。主要依据相图的知识进行热处理设计。根据物质是否有固态结构的变化(相变)以及热处理的目的,通常可以区分为以下几类:

退火

也称熟炼,是利用加热到一定温度范围,使偏离平衡状态的结构恢复到平衡状态的热处理。又可分为以下几种不同情况。

再结晶退火对金属及合金进行冷加工(金属的范性)会发生加工硬化,硬度、强度、电阻、内应力(弹性应力)增加而延展性降低,若再继续范性形变会导致裂缝出现。将加工硬化了的金属合金在高于其再结晶温度(对纯金属来说约等于0.4T ,如为固溶体则再结晶温度提高)的温度范围内加热,则可使加工硬化现象消除,恢复原有的延展性。加热温度低于再结晶温度时,可使内应力、电阻降低,而强度、硬度不显著降低。

,如为固溶体则再结晶温度提高)的温度范围内加热,则可使加工硬化现象消除,恢复原有的延展性。加热温度低于再结晶温度时,可使内应力、电阻降低,而强度、硬度不显著降低。

也称扩散退火,固溶体是在一段温度范围内凝固的,随温度下降,析出的固溶体的平衡成分要作相应的调整(固相与液相间的溶质相互扩散),若降温速度太快,来不及扩散时,获得的固溶体是浓度不均匀的(晶内偏析)。这样的金属材料强度低、易腐蚀;若是透明的无机材料晶体则光学性质不好,内应力大,易开裂。将这种固溶体加热到该成分范围的固相线以下50~100°C范围内长时间停留,使成分均匀化,可以消除这种缺陷。

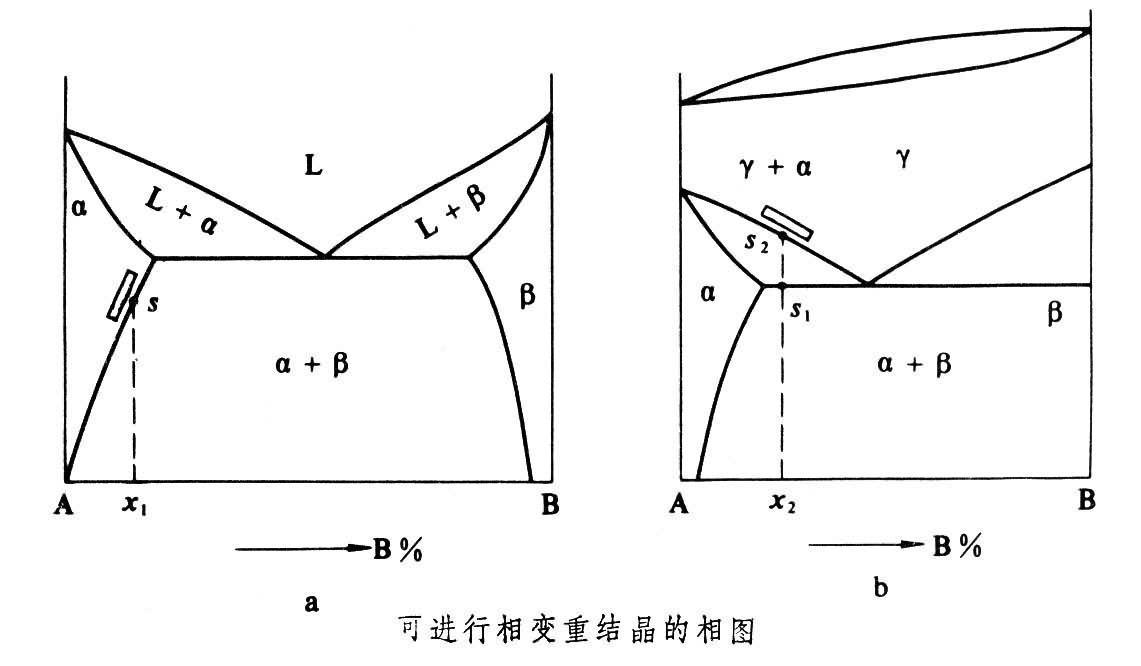

相变重结晶退火这种退火方法是将材料加热到固态相变点以上30~50°C(见图)透热后非常缓慢地冷却。这样可以使铸造合金的粗晶粒组织变为细晶粒组织,消除机械加工产生的内应力及不适当的晶粒组织。也可使材料进行冷加工前软化。进行这种退火,要求材料(主要指金属合金)具有固态相变,可以根据相图来确定(见图)。从图中a和b,可以看出,成分为x1的合金加热超过s点,成分x2的合金超过s1点均可发生相变,但合金x2超过s2点才能有完全的相变;阴影线部分即在x1、x2成分附近的合金相变重结晶加热温度区。但加热后冷却速度要求非常慢,使相变过程接近于平衡态。否则过程偏离平衡而成为下述的淬火过程。

淬火

又称淬炼,加热到发生相变重结晶后的试样急冷到一定的温度范围(一般为室温),使高温相(图a的α, 图b内的γ)或亚稳的过渡相(例如钢中马氏体)保持到室温(过饱和固溶体)的热处理。淬火要求的冷却速度随材料的性质不同而异。有的可在空气冷却,有的要在冰水或其他快速冷却剂中冷却。淬火得到的结构和性能一般不是最后所要求的,还需进行随后的热处理(回火或时效)。

回火及时效

图a中的合金淬火后得到的过饱和固溶体(α 相)一般较软,强度硬度不高,若使该合金在室温(自然时效)或稍高的温度(人工时效)进行分解, 则可得到弥散的两相组织,性能有所提高,称为时效。若淬火后得到的过渡相(例如马氏体)随后使之在不同温度范围加热,则称为回火加热温度不同得出的显微组织和性能也不同。淬火、回火(或时效)是改变合金材料性能及结构的有效手段。对非金属材料来说,单相的晶体内由于时效过程发生第二相的沉淀是使晶体性能变坏的原因,需设法避免。

其他热处理

此外,还有所谓化学热处理,是在高温下通过扩散使一种或多种元素渗入零件表面,改变表面的化学成分(结构)或使之能进行热处理,获得表面高硬度及耐腐蚀等性质,例如钢的渗碳、渗氮等。

利用液态急冷以获得非晶态薄膜,其原理与淬火相同,只是保持到室温的一般是非晶态相,也有时效现象。