[拼音]:tuorong

[外文]:precipitation

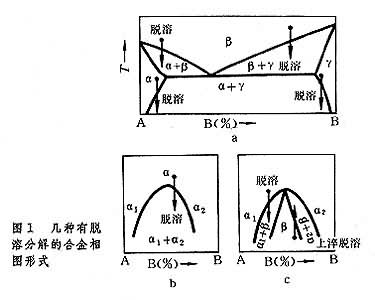

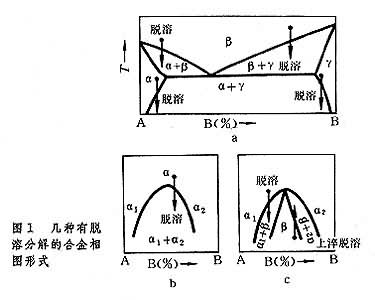

在过饱和固溶体中,呈溶质原子发生偏聚,并沉淀析出新相的现象。几种有脱溶分解的合金相图形式及相图中发生脱溶分解典型合金的位置如图1所示。

脱溶的分类

按造成脱溶的分解条件,可把脱溶分为平衡脱溶和时效脱溶;按脱溶的地区分布和脱溶过程,可把脱溶分为连续脱溶和不连续脱溶。

平衡脱溶指缓慢冷却过程中合金按相图发生转变,从固溶体中不断析出第二相。如图1a中 β─→β+α(或β+γ),或α─→α+γ,这种转变也称为单相脱溶,指母相中析出富溶质原子的新相(沉淀相),母相保持原来的晶型,但其中溶质原子浓度则是饱和状态。

时效脱溶

时效脱溶

简称时效,或称脱溶分解。固溶体自高温急冷到固态溶解度曲线以下,由于冷却速度快,沉淀产物来不及析出,形成了过饱和固溶体,然后在较低的温度下这种不稳定的过饱和固溶体随着时间变化发生脱溶分解。随时效温度和固溶体合金成分的不同,时效脱溶过程中会析出各种弥散分布的亚稳定沉淀相,这种亚稳定沉淀相与母相共格或局部共格,使合金强化。时效脱溶是一种金属的强化方法,所以也称时效强化或沉淀硬化。

连续脱溶或称连续沉淀,是指单相脱溶过程在母相中各处同时进行,这通常是在过饱和程度比较低的情况下发生,或者在沉淀相与母相错配度比较大的合金中出现。脱溶分解时母相成分连续地由过饱和状态向饱和状态转变,母相的晶粒外形和取向均不改变的一种脱溶分解。连续脱溶又可分为二类:

(1)均匀脱溶。指沉淀相在母相晶粒内均匀分布,与母相常有一定位向关系。常见的是平行于基体低指数面呈片状魏氏组织形貌;

(2)不均匀的脱溶。指在晶界、滑移带、非共格孪晶界等处优先形核,析出过渡沉淀相或稳定的沉淀相。

在过冷度较小的情况下,通常发生不均匀脱溶;过冷度较大时,则倾向于均匀沉淀。

不连续脱溶又称饱和脱溶,指过饱和固溶体α'分解时,先在母相晶界形核,析出稳定的沉淀相γ,同时在沉淀相两侧形成接近平衡浓度的α相,以层片的形式向晶界一侧生长形成胞状产物(图2),此时过饱和α'同饱和的α之间有明显相界。这被认为是由于沉淀物在晶界形核后,以层片状相间分布向一个非共格关系的晶粒内快速生长的结果。所以已分解的部分与未分解的基体有明确分界,界面上溶质浓度也呈突然变化。不连续脱溶通常在高度过饱和的固溶体中出现,而过饱和程度低的固溶体则倾向于连续脱溶。但在同一合金中,有可能同时产生连续脱溶和不连续脱溶,如Al-18Ag合金;但二者的沉淀相不同,连续脱溶的沉淀相是亚稳过渡相γ',而不连续脱溶的沉淀相是稳定的γ相。

铝铜合金的时效

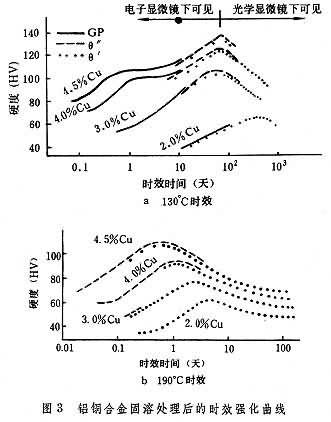

图3a是Al-Cu合金经550℃固溶热处理、淬火得到α过饱和固溶体,然后在 130℃时效时的硬度变化曲线。由X射线衍射分析和电子显微镜观察证明,性能变化和析出的沉淀相有关。对于含铜较高的Al-Cu合金,在较低的时效温度下,时效分解的序列是:

GP区─→θ"(GPⅡ区)─→θ'─→θ其中GP区是纪尼埃(A.Guinier)和普雷斯顿(G.D.Prest-on)各自在1938年从研究Al-Cu固溶体单晶时效后的X射线衍射的劳厄照片中发现的。它是沿基体{100}面的铜原子偏聚区,后来电子显微镜观察也证明GP区呈圆盘状,直径约30~80┱(尺寸因时效温度而变化),厚度是在基体的{100}面上由一层或两层铜原子所组成。平均铜浓度可达90%,在基体中的分布密度为1017~1018cm-3。

随时效时间的延长,或时效温度的提高,GP区急剧长大,铜原子和铝原子形成规则的排列,呈正方有序化结构(a=b=4.04┱,c=7.68┱),一般称为θ"过渡相(或GPⅡ区);其厚度为8~20┱,直径为150~400┱;θ"过渡相与母相完全共格,但在z轴方向产生约4%的错配。因此,在θ"过渡相附近造成了弹性共格应变场。随时效时间的增加,θ"过渡相的密度不断增大,基体内的畸变区不断增多,使合金的硬度、强度,尤其是屈服强度不断提高。

继续增加时效时间或提高时效温度,θ"过渡相转变为θ'过渡相。θ'相是直径为100~6000┱、厚度为 100~150┱的圆片,密度为1011厘米-3。晶型也是正方结构,a=b=4.04┱,c=5.80┱,位向关系(001)θ'∥(001)α,[110]θ'∥[110]α,成分已接近稳定相θ(CuAl2)。由于z轴方向的错配量过大(约30%),在(010)和(100)面上的完全共格遭到破坏,在电子显微镜中可以看到θ'相质点周围存在有位错圈,说明与基体间仅存在着局部共格,应变场减弱;硬度和强度开始下降。超过峰值硬度后的时效(图3a),称为“过时效”。

铝铜合金时效脱溶分解的稳定相θ(CuAl2), 是一种金属间化合物,呈体心正方结构:a=b=6.066┱,c=4.874┱,与基体不共格。出现θ相后合金完全失去时效强化作用。

上述铝铜合金在时效脱溶分解中可能出现的脱溶产物及其顺序,显然是受合金热力学及动力学条件约束的。因之当时效温度或合金成分变动时,脱溶情况会有所变化,在有些合金的时效脱溶过程中就不出现GP区或过渡相(图3a,图b)。附表列举了一些合金的时效脱溶分解序列。

应变时效和屈服现象

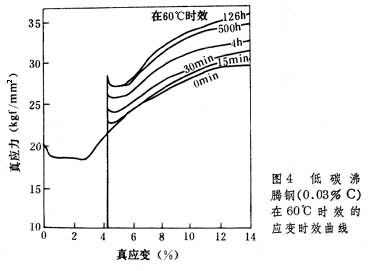

含有少量填隙固溶杂质原子的体心立方金属,如低碳钢,在单轴拉伸时出现明显屈服点并有屈服平台。如在应变超过屈服平台后卸载,然后立即拉伸,则屈服平台现象消失。但如经时效后再拉伸,则发现屈服点抬高,又出现明显平台,如图4。这种现象称为应变时效。

对出现明显屈服点及屈服平台的现象,一般是用固溶体中在位错线附近的填隙溶质原子与位错的交互作用去解释的。即认为这些原子形成了柯垂尔气团,这气团对位错运动起钉扎作用;但一旦屈服,位错脱锚运动,原子气团跟不上,这就出现屈服平台。经适当变形后立即拉伸看不到屈服平台的原因是脱锚的运动位错还未被溶质原子钉扎住。

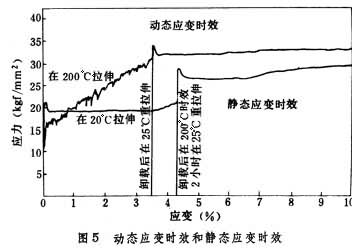

在低碳沸腾钢中,引起应变时效作用的主要因素是固溶的氮和碳。由于氮在低温时的溶解度比碳高,所以作用比碳强。如低碳钢在150~350℃拉伸,碳、氮都可在范性形变过程中扩散到运动位错上去,此时得到如图5中200℃拉伸的应力-应变曲线,屈服点持续抬高。这种现象称为动态应变时效,也称蓝脆。由于碳、氮之类的填隙固溶组元在α-铁中溶解度随温度变化改变很大,所以前述的过饱和固溶体的时效脱溶和应变时效常同时出现。二者都可使合金强化,但韧性下降。要完全消除应变时效是困难的,但如将钢液用Al(或用TiV)脱氧,使氮形成AlN等稳定的化合物,则可减弱应变时效。近年来在无位错的铜晶须,低位错密度的锗、硅和LiF中都观察到上述屈服现象,对此,约翰斯顿(W.A.Johnston)用位错增殖的观点作了补充说明。

实际应用

时效强化是提高合金强度的重要手段,自1906年维尔姆(A.Wilm)发现铝合金时效强化现象以来,几十年中已发展出一系列时效强化型合金:铝合金、铜合金、马氏体时效钢、许多型号高温合金等。在时效热处理工艺方面,为控制时效过程中析出产物的组成或形态分布,以获得要求的最佳综合性能,有分级时效、变温时效等。对过饱和固溶体施以冷形变,然后再进行时效,称形变时效。时效过程中叠加了应力场的影响则称为应力时效,软磁或永磁材料长期放置后磁特性恶化的现象,称为磁时效。