0引言

改革开放以来,我国钢铁工业发展迅猛,已经成为国民经济的重要支柱产业。据中钢协统计,2014年我国粗钢产量达8.2亿吨,同比增长0.9%[1],占全球粗钢产量的49.3%。随着产量的不断攀升,钢铁企业的烟粉尘污染问题日益严重。据环保部统计分析,黑色金属冶炼及压延加工业2013年烟粉尘排放量为193.5万t,较上年增长了6.7%,占全国烟粉尘排放总量的15.1%,比上年提高了0.4个百分点[2]。同时,钢铁工业已经成为我国工业烟粉尘的第三大排放源。当前,我国钢铁企业的除尘技术与装备已经得到广泛应用,而排放监控体系的建设尚不完善,覆盖率较低,特别是对重点排放源的监测不到位[3,4]。究其原因,是由于我国钢铁生产的工艺复杂,流程长、工序多,相应的烟粉尘污染源数量众多、排放量大且分布面广[5]。据统计,在一个年产1000万t的钢铁企业中,装备除尘设施的有组织排放源数量可以达到几十个,甚至上百个。如果不能对重点排放源加以区分,不仅会影响排放监测数据的有效性与合理性,也会降低企业烟粉尘防控的针对性。因此,有必要按工序梳理钢铁企业的有组织除尘系统,分析各除尘系统的烟粉尘排放量,以便筛选出其中的重点排放源。通过该分析,可以为科学监控钢铁企业烟粉尘排放水平、落实减排目标以及核查排放总量等环境监管工作服务,也可以为企业的烟粉尘防控技术升级和厂区大气治理提供有力依据。

1研究对象及方法

1.1企业概况

本文调研对象为北方某个年产钢量1000万t的典型钢铁联合企业。钢铁厂涵盖了烧结、球团、焦化、高炉炼铁、转炉炼钢、热轧、冷轧等主工艺,以及自备电站和石灰石回转窑等配套工艺。主要生产装备有:2台500m2烧结机,1台504m2带式焙烧球团机,4座60孔焦炉,4座125t/h干熄焦炉,2座5500m3高炉,4座300t转炉,1台2250mm热轧机,1台1780mm热轧机,1台2230mm冷轧机,1台1700mm冷轧机和1台1550mm冷轧机,以及配套3座1200t/d石灰石回转窑,2台300MW锅炉发电机组和2台150MW燃气-蒸汽联合循环(CCPP)发电机组。

1.2生产工艺及其除尘系统

该钢铁企业采用长流程生产,其工艺流程如图1所示。各工序根据烟粉尘的产排特点,设置了完善的控制措施,并设计配套了相应的除尘系统。其中,烧结厂的除尘系统包括:机头烟气除尘系统、机尾成品除尘系统和原料环境除尘系统;球团厂的除尘系统包括:焙烧烟气除尘系统、制粉除尘系统、配料除尘系统和成品除尘系统;焦化厂的除尘系统及烟气包括:煤粉除尘系统、出焦地面除尘站、干熄焦地面除尘站、炉前焦库地面除尘站、筛焦地面除尘站和焦炉烟气;炼铁厂的除尘系统及烟气包括:出铁场除尘系统、料仓除尘系统、铸铁机除尘系统、煤粉制备除尘系统和热风炉烟气;炼钢厂的除尘系统包括:铁水倒罐及预处理除尘系统、上料除尘系统、地下料仓除尘系统、转炉一次烟气除尘系统和转炉二次烟气除尘系统;热轧厂的除尘系统及烟气包括:精轧机除尘系统和加热炉烟气;冷轧厂的除尘系统及烟气包括:焊接机除尘系统和废酸再生烟气。配套工艺中,自备电站的除尘烟气包括:锅炉发电机组除尘烟气、CCPP发电机组烟气;石灰窑的除尘系统包括:原料配料除尘系统、窑顶除尘系统和成品间除尘系统。

1.3烟粉尘排放量核算方法

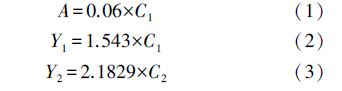

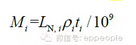

钢铁厂各除尘系统烟粉尘排放量的核算方法是,首先依据除尘系统的设计风量Li,m3/h及烟(废)气温度Ti,℃,计算标准状态下的每小时烟(废)气量LN,i,m3(标准状态)/h。下角标i代表各个除尘系统,下同。

然后,根据除尘系统的烟粉尘排放浓度ρi,mg/m3(标准状态)及年运行小时数ti,h/a,计算各除尘系统的烟粉尘年排放量Mi,t/a,如下式

其中,烟粉尘排放浓度以各工序的大气污染物排放标准为基准,并参照实际排放数据。为方便核算,烧结机头烟气除尘、球团焙烧烟气除尘和自备电站锅炉发电机组除尘烟气取值30mg/m3(标准状态),焦炉烟气取值10mg/m3(标准状态),炼铁热风炉烟气取值5mg/m3(标准状态),热轧加热炉烟气取值3mg/m3(标准状态)以及CCPP发电机组烟气取值2mg/m3(标准状态),其余除尘系统排烟均取值20mg/m3(标准状态)。

2烟粉尘排放核算

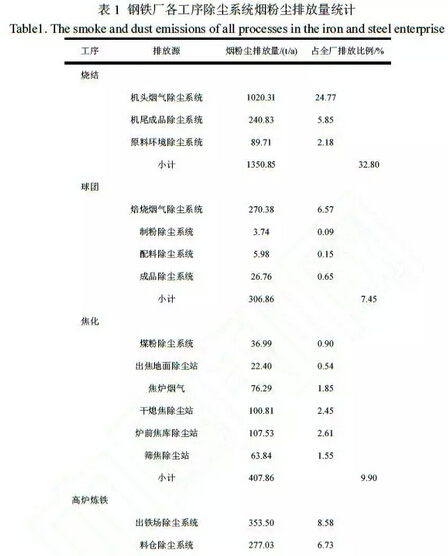

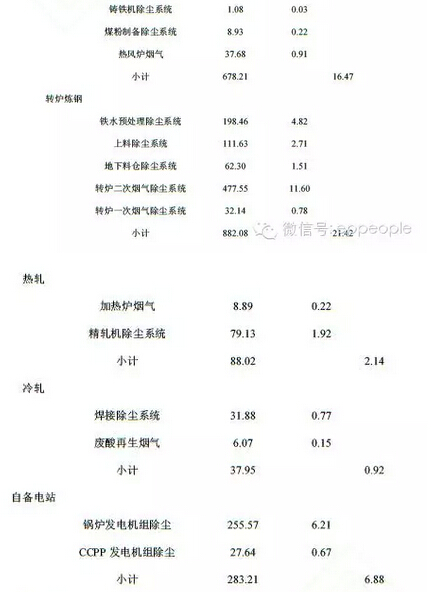

表1统计了该钢铁企业烧结、球团、焦化、炼铁、炼钢、热轧、冷轧以及自备电站和石灰窑等工序的除尘系统烟粉尘年排放量,以及占全厂排放量的比例。

3结果分析

3.1全厂烟粉尘排放分析

根据表1对全厂烟粉尘年排放量的核算,烧结、球团、焦化、炼铁、炼钢和冷、热轧等主工艺的烟粉尘排放量占全厂的91.10%;自备电站和石灰窑等配套工艺的烟粉尘排放量占全厂的8.90%。在主工艺中,铁前的烧结、球团、焦化与炼铁等四个单元的烟粉尘排放量占比为73.13%,是炼钢排放的3.1倍。我国钢铁工业以长流程为主,铁前工序主要是对铁精粉和煤粉等原燃料的初加工,不仅原燃料的使用量大,而且冶炼强度高,烟(废)气排放量大。同时,这些工序使用及产出的矿料中含有大量灰分及杂质,在转运、冷却、筛分、装仓及卸车等生产环节中还会产生大量扬尘[6]。综合以上因素,铁前工序的烟粉尘排放量最多,这也是我国长流程钢铁生产的一个特点。

3.2各工序烟粉尘排放分析

就各工序的烟粉尘排放比例而言,烧结厂、转炉炼钢厂和高炉炼铁厂是钢铁企业最主要的三大烟粉尘排放源,其排放量分别占全厂的32.80%,21.42%和16.47%,总计为70.68%。针对各主要工序,研究烟粉尘排放比例最大的除尘系统或烟气。在烧结厂、球团厂、焦化厂、炼铁厂、炼钢厂、轧钢厂(冷热轧联合考虑)中,烟粉尘排放量最高的分别是:机头烟气除尘系统、焙烧烟气除尘系统、炉前焦库除尘站、出铁场除尘系统、转炉二次烟气除尘系统和精轧机除尘系统。各除尘系统占所在工序烟粉尘排放量的比例分别是:75.53%、88.11%、26.37%、52.12%、54.14%和62.81%。加快推进这些除尘系统的设备改造升级,提高除尘效率,可以对所在工序单元的烟粉尘治理起到立竿见影的效果。

3.3重点烟粉尘排放源分析

根据表1各除尘系统烟粉尘排放量占全厂的比例,并结合实际烟粉尘治理与排放监测的需要,筛选出以下10大重点烟粉尘排放源:1)烧结厂机头烟气除尘系统,占比24.77%;2)炼钢厂转炉二次烟气除尘系统,占比11.60%;3)炼铁厂出铁场除尘系统,占比8.58%;4)炼铁厂料仓除尘系统,占比6.73%;5)球团厂焙烧烟气除尘系统,占比6.57%;6)锅炉发电机组烟气,占比6.21%;7)烧结厂机尾成品除尘系统,占比5.85%;8)炼钢厂铁水预处理除尘系统,占比4.82%;9)炼钢厂上料除尘系统,占比2.71%;10)焦化厂炉前焦库除尘站,占比2.61%。以上十个重点烟粉尘排放源占全厂比例总计为80.44%。为了改善钢铁企业的大气环境,也为了完善监测点位布置与监控体系建设,可以考虑率先对以上重点烟粉尘排放源开展除尘系统改造和排放数据监测。

4总结与建议

(1)本文通过对典型全流程钢铁企业烟粉尘年排放量的核算,分析得出了厂内烟粉尘排放的主要工序,并筛选出10大重点排放源。其中,烧结机头烟气除尘系统、转炉二次烟气除尘系统和高炉出铁场除尘系统三者的烟粉尘排放量最高,总计占全厂的44.95%。

(2)钢铁企业排放的烟粉尘主要来自于烧结、球团、焦化、炼铁以及炼钢的工业窑炉烟(废)气,具有排放量大、烟温高、阵发性强,且排放点相对集中等特点。在烟粉尘治理上,可以针对性的对这些工序中的重点排放源开展除尘设备改造升级和系统优化,包括电除尘器改布袋除尘或电袋一体化除尘、反吹风布袋除尘改长袋脉冲布袋除尘、除尘设备及系统的低阻力等风速设计等措施。只有切实提高烧结机头及机尾成品除尘、球团焙烧烟气除尘、炉前焦库除尘、高炉出铁场及料仓除尘、转炉二次烟气及铁水预处理除尘等系统的除尘效率,降低排放浓度,才能确保钢铁厂烟粉尘总量减排目标的实现。

(3)在烟粉尘治理的同时,也不能忽视对末端排放的有效监测。由于全流程钢铁企业的排放点多且分布面广,短时间内全面监测的难度较大,且监测数据庞杂,不便于后期分析和管理。因此,可以考虑在重点排放源优先设置烟粉尘监测(控)系统,保证这些点位的排放达标,也就能监控住全厂80%的排放情况。不仅减少了环境监管的人力物力消耗,也节约了企业的环境监测设施初期投资,同时还能提高监测数据的科学性与合理性,并遏止部分钢铁企业想在监测点位设置上鱼目混珠的可能。

参考文献

[1]中国钢铁工业协会.2014年中国钢铁行业运行情况回顾及2015年展望

[2]中国环境保护部.2013年环境统计年报

[3]王凡.冶金行业环境污染物的特征与监测技术综述[J].环境工程,2013,31(1):108-111.

[4]燕丽,贺晋瑜,汪旭颖,等.关于加强我国烟粉尘污染防治的对策建议[J].环境与可持续发展,2014,39(6):78-80.

[5]沈海萍,卢瑛莹,黄冠中.浙江省工业烟粉尘总量控制研究[J].环境污染与防治,2015,37(3):22-26.

[6]王维兴.关于钢铁企业烟尘排放和治理[J].中国钢铁业,2008,6(2):12-14.

[7]李东明,陈盛建.某炼铁厂高炉炉前除尘改造工程设计[J].工业安全与环保,2015,41(1):33-35.

[8]曹彬,叶敏,姜凤有,等.利用低压脉冲技术改造反吹风袋式除尘器的研究[J].环境科学与技术,2001,22(5):16-18.

[9]王冠,王海涛,张殿印.脉冲袋式除尘器的阻力分析[J].环境保护产业,2011,17(9):31-34.