氨基酸废水具有成分复杂、有机物含量高、SO42-及盐分等生物抑制物质含量高、氨氮含量变化较大等特点,属典型的高含量难降解废水[1]。如不加以处理,将会对环境造成严重危害。因此,如何有效处理该类废水已成为一个亟待解决的问题。

河南某生物公司是一家淀粉及制品和生物制品等的农产品深加工企业,主要生产玉米淀粉、变性淀粉、色氨酸、玉米油、结晶葡萄糖、蛋白粉、玉米胚芽、玉米纤维、喷浆玉米纤维和玉米浆等。其中氨基酸生产车间主要产品为色氨酸、苏氨酸和糖类,同时配套废水处理站1 座,废水处理量为3 500 m3/d。通过采用预处理- 内循环厌氧反应器(IC)-A/O- 高级催化氧化工艺处理河南某生物公司的氨基酸废水,探究其处理过程的可行性。

1 废水特性及工艺流程

设计废水水质及排放标准见表1,污水及污泥处理工艺流程如图1 所示。

生产废水经格栅井拦截后进入集水池。经水泵提升进入调节池,进行水质水量的调节。出水至水解酸化池,完成水解酸化过程。当车间生产异常,废水先进入事故应急备用系统——超效浅层气浮系统,通过高效混凝气浮作用去除悬浮物和胶体物,出水再自流进入水解酸化池。接着进入中和加热池进行调节pH 和温度的调节,并稀释有毒有害物质。出水泵入IC 反应器,通过高效厌氧微生物菌群的联合作用,去除大部分有机污染物质,同时产生沼气。废水自流进入A/O 系统进一步去除COD 和氨氮,出水经二沉池实现泥水分离。采用高级催化氧化技术进一步深度处理以保证出水水质稳定达标。

超效浅层气浮、A/O 系统和深度处理系统产生的剩余污泥进入污泥浓缩池,再泵入污泥脱水机,污泥经污泥脱水机脱水后,污泥浓缩池上清液、污泥脱水机压滤液出水返回至调节池进行再处理,干泥外运。

2 主要构筑物及设计参数

(1)格栅井。1 座,钢筋混凝土。用于安放细格栅,去除大型固形物。尺寸0.55 m×5.0 m×1.5 m,内置循环齿耙式细格栅1 台,栅距1~3mm,功率0.37kW。

(2)集水池。1 座,钢筋混凝土。设计停留时间2h,有效容积300 m3,尺寸10.0 m×10.0 m×3.5 m(超高0.5 m),配置提升泵3 台(2 用1 备),qV=80 m3/h,H=8 m,P=4 kW,自耦式安装,配液位控制开关。

(3)调节池。1 座,钢筋混凝土。用于调节水质水量。设计停留时间12 h,有效容积1 800 m3,尺寸20.0 m×18.0 m×5.5 m(超高0.5 m),内置潜水搅拌机4 台,D=615 mm,n=480 r/min,P=4 kW;提升泵3台(2 用1 备),qV=80 m3/h,H=8 m,P=4 kW;DN100电磁流量计1 台。

(4)超效浅层气浮。置于调节池和水解酸化池之间,用于生产异常时的应急处理措施,保证后续生化系统的进水水质相对稳定。反应池设计停留时间15 min,尺寸¢7.0 m×1.1 m。配置超效浅层气浮装置1套,P=20 kW。

(5)水解酸化池。1 座,钢筋混凝土。用于水解废水中的大分子污染物质,提高废水可生化性,同时去除废水中高含量的SO42-,减轻其对后续IC 反应器运行的影响。设计停留时间24 h,有效容积3 500m3,尺寸35.0 m×20.0 m×5.5 m(超高0.5 m),内置潜水搅拌机6 台,D=615 mm,n=480 r/min,P=4 kW;温度、pH一体化测量电极3 套。

(6)中和加热池。1 座,钢筋混凝土。承接水解酸化池出水,为IC 反应器提供进水,同时承担加热和pH 调节作用,保证IC 反应器进水的温度和pH条件。设计停留时间2 h,有效容积300 m3,尺寸10.0 m×7.5 m×4.5 m(超高0.5 m),配置温度、pH 一体化测量电极1 套;加热装置1 套,不锈钢304。

(7)IC 反应器。共2 座,碳钢防腐筒体+ 复合材质内件。IC 反应器将多级处理、流化床技术、污泥颗粒化、无外加动力内循环技术等多项先进技术进行集成,与其他厌氧工艺相比具有明显的技术优势。设计COD 容积负荷8 kg/(m3·d),总有效容积为3 768 m3,单座尺寸¢10.0m×24.0m,配置进水泵3 台(2 用1备),qV=270 m3/h,H=22m,P=37 kW;进水管DN300电磁流量计、回流管DN350 电磁流量计各2 台。沼气稳压柜、沼气火炬各1 套。

(8)A/O 池。A/O 生物脱氮工艺又称为前置反硝化生物脱氮系统。在反硝化缺氧池中,回流污泥中的反硝化菌利用原废水中的有机物作为碳源,将回流混合液中的大量硝态氮还原成N2,而达到脱氮的目的,然后再在后续的好氧池中进行有机物的生物氧化、有机氮的氨化和氨氮的硝化等生化反应。A 池有效容积3 240m3,尺寸18.0m×36.0m×5.5m(超高0.5 m)。内置潜水搅拌机8 台,D=320 mm,n=740 r/min,P=2.2 kW。O 池设计COD 污泥负荷0.2kg/(kg·d),有效容积:10 080 m3,尺寸56.0 m×36.0 m×5.5m(超高0.5m)。池底布置D215 曝气盘2 800 个;鼓风机3 台(2 用1 备),供气量36.3 m3/min,升压58.8 kPa,转速2 000 r/mim;混合液回流泵2 台,qV=430 m3/h,H=0.6 m,P=1.5 kW。

(9)二沉池。1 座,钢筋混凝土。采用辐流式,实现好氧出水的泥水分离。设计表面负荷0.46 m/h,有效容积¢20 m3,尺寸¢20.0 m×4.5 m(超高0.5 m),配置全桥式周边传动刮吸泥机1 台,P=0.74 kW;污泥回流泵3 台(2 用1 备),qV=67.5 m3/h,H=17.2 m,P=5.5 kW。

(10)高级催化氧化罐。1 座,碳钢防腐。利用类芬顿氧化原理,通过投加一定量的H2O2、FeSO4,对生物处理后的二级出水进行深度处理,去除水中难生物降解的污染物,使出水达标排放。设计停留时间6.5min,罐体尺寸¢2.0 m×5.0 m,配置H2O2、FeSO4、碱溶药投药一体化系统各1 套。

(11)曝气接触池。1 座,钢筋混凝土。进行高级氧化反应并完成混凝过程。设计反应时间2.5 h,有效容积360m3,尺寸20.0m×4.5m×4.5m(超高0.5m)。池底布置D215 曝气盘100 个;PAM、PAC 溶药投药一体化系统各1 套。

(12)终沉池。1 座,钢筋混凝土。采用辐流式,完成深度处理后废水的泥水分离,实现废水达标排放。设计表面负荷0.46 m/h,有效容积20 m3,尺寸准20.0 m×4.5 m(超高0.5 m),配置全桥式周边传动刮吸泥机1 台,P=0.74 kW。

(13)污泥浓缩池。1 座,钢筋混凝土。采用辐流式,设计浓缩时间24 h,尺寸¢10.0m×4.0m(超高0.5m),配置全桥式中心传动刮吸泥机,P=0.75 kW;污泥提升泵2 台(1 用1 备),qV=20m3/h,H=60m,P=5.5kW;带式污泥脱水机1 套,B=2.5 m,P=3 kW。

3 调试及运行情况

工程调试主要包括超效浅层气浮调试、IC 反应器调试、A/O 池调试、高级催化氧化调试4 部分。

3.1 超效浅层气浮池

作为应急设施,经过1 周的现场实验得知,当溶气罐工作压力为0.3 MPa、PAC 投加量为0.12 kg/m3(质量分数为10%)、PAM 投加量为0.9 g/m3(质量分数为1%)时,气浮系统对SS 和COD 的去除率分别在90%和20%以上,满足应急要求。

3.2 IC 反应器

根据运行中污泥形态的变化和控制条件的差异,IC 反应器的启动可分为污泥驯化期、提高负荷期和满负荷运行期3 个阶段[2]。反应器的接种污泥取自郑州市某维生素制药公司废水处理站的厌氧颗粒污泥,用清水稀释后泵入反应器中,然后注满清水并浸泡4 d 后开始进水。在污泥驯化期初期采用低含量间歇脉冲进水,以增加反应器内部溶液的混合程度[3]。保持进水含量不变,逐步增加进水量,然后采用连续进水,使厌氧污泥得到驯化。开始进水COD 容积负荷为0.9 kg/(m3·d),调试过程中,当VFA 的质量浓度<300 mg/L、出水pH>6.6、COD 去除率>60%,并且出现内回流时,说明各项指标正常,将进水负荷提高20%,进行下一阶段实验运行。稳定运行5 d 后,按计划逐步提高有机负荷,直至IC 反应器达到设计水量和COD。启动实验研究过程中,IC 反应器的进出水COD 及其的去除率随时间变化情况如图2 所示。

由图2 可知,启动的最初几天,反应器内有机污染物少,起始负荷较低,进水中的污染物含量不能很快得以体现,导致出水COD 较低。随着进水COD、进水量和进水有机负荷的提高,HRT 也随之减少,反应器出水COD 略微上升,COD 的去除率也略有下降,但始终保持较高的去除率。2 个月后,IC 反应器出水COD 稳定在1 100 mg/L 左右,COD 去除率在85%以上,启动完成,开始进行A/O 池的调试运行。

3.3 A/O 池

IC 反应器出水自流进入A/O 池,投加取自周围污水处理厂压滤过的剩余污泥和未经发酵的粪便水进行曝气,当观察到污泥呈棕黄色后停止曝气,让污泥自由沉降并排掉部分上清液,再次补充一定量的粪便水继续曝气[4]。2 d 后发现A/O 池中的污泥量明显增加,此时开始连续进水。开始COD 容积负荷为0.324 kg/(m3·d),以满负荷流量的20%为梯度逐步提高进水流量,并通过曝气,使A 池中的DO 的质量浓度保持在0.5 mg/L 以下,O 池DO 的质量浓度在2.0mg/L 以上。每改变一次进水流量,系统稳定运行4 d,从连续进水开始,运行20 d 后,污泥呈现棕黄色,沉淀后的上清液呈黄绿色,而且测得出水各项指标均达到设计要求,表明活性污泥基本培养成功,启动完成,进入稳定运行阶段。调试过程中COD、NH3-N 的去除效果分别见图3 和图4。

由图3 和图4 可知,刚启动的一段时间,由于废水中的微生物需要有一定的适应过程,因此COD、NH3-N 的去除率不稳定。随着池中微生物活性增强,污泥含量增加,COD 去除率得到提高。运行20 d 后,出水COD 和NH3-N 的质量浓度分别稳定在200mg/L和20 mg/L 左右,去除率分别达到80%和90%以上。

3.4 高级催化氧化

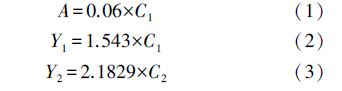

经类芬顿正交实验和单因素实验进行实验研究,并结合现场实际运行情况最终确定:质量分数30%的H2O2投加量0.51 L/m3,FeSO4投加量0.56 kg/m3,PAC 投加量为46.5 g/m3 (质量分数为10%),PAM投加量为0.8 g/m3(质量分数为1%)。

4 处理效果及效益分析

4.1 处理效果

调试结束后,通过现场化验室对废水处理系统进行连续1 周、每天3 次的取样监测,结果表明,系统运行稳定,处理效果好,COD、BOD5、NH3-N、SS 总去除率分别达到98.96%、99.64%、96.47%、97.46%,出水满足GB 8978-1996 中一级排放要求[5]。监测结果见表2。

4.2 运行费用

该废水处理系统的运行费用为2.5 元/m3,其中电费1.14 元/m3,药剂费1.21 元/m3,人工费0.15 元/m3。IC 反应器产生的沼气回收再利用,用于锅炉燃烧产生蒸汽,所产生的收益基本与废水处理系统的运行费用持平。

4.3 环境效益

工程稳定运行后,每年COD、NH3-N、SS、BOD5消减量分别约9 125、341.6、834.6、4 505 t,大大减轻了水体污染,同时对促进区域经济发展裹a href='//m.wenaishequ.com/baike/225/315630.html' target='_blank' style='color:#136ec2'>透纳粕肪扯加谢挠跋臁!

5 结论

工程运行情况表明,采用预处理-IC-A/O- 高级催化氧化工艺处理氨基酸废水,调试完成后运行稳定,处理效率高,出水水质满足GB 8978-1996 中一级排放要求。此外,采用事故废水超效浅层气浮应急措施,使得废水处理系统更有保障的运行,为同类污水处理工程设计提供一定的参考作用。