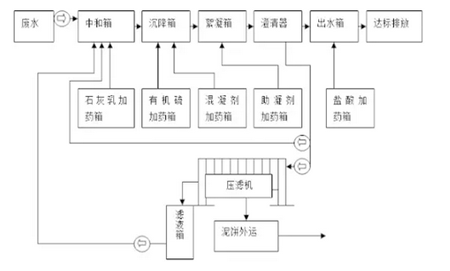

1、废水处理系统设计流程

废水旋流站溢流进入废水处理系统的中和、沉降、絮凝三联箱,然后进入澄清器和出水箱,其间的出水梯次布置,形成重力流。最后合格废水送至煤场喷洒系统。

澄清器污泥排往板框压滤机,排泥经电动泥斗缓冲装入运泥车。压滤机排出的滤液及清洗滤布的污水自流至滤液箱,通过泵将该水送至三联箱进行处理。

系统设置生石灰粉仓,生石灰粉通过计量装置进入石灰乳制备箱,再通过螺杆输送泵送入石灰乳计量箱。石灰乳、有机硫、混凝剂、助凝剂、盐酸等5个计量箱后分设5组计量泵,完成向三联箱及出水箱自动在线调节计量加药。

脱硫工程废水处理系统设计能力为19m3/h。

废水处理系统设计工艺流程如下所示:

2、脱硫废水处理系统主要设备存在问题

2.1板框式压滤机

近两年的运行实践表明,板框式压滤机运行不稳定,常见的问题有:1)滤饼含水率高。卸泥饼操作时,泥饼不易脱落,人工清理困难(见左图);2)压泥过程中,滤板之间易漏料,污染环境,同时造成进料压力低,压泥效果差;3)滤布寿命短,虽加强冲洗,但运行约6个月即需更换。

2.2一体化澄清器

一体化澄清器存在的主要问题是:污泥浊度仪指示不准,不能准确判断澄清器内泥位。废水系统长时间运行,压滤机压泥效果差时,易造成澄清器内污泥堆积,斜板堵塞、澄清器底部管道堵塞、上清液浑浊,严重时会造成一体化澄清器刮泥机损坏。

2.3脱硫泥饼外运

脱硫泥饼属于工业垃圾,因其富含有害重金属,需要进行填埋处理。废水处理系统运行时,虽然脱硫泥饼产量不大,但由于压滤机工作不稳定,滤饼含水率高,泥饼装载、运输过程中易造成污染。脱硫泥饼填埋在灰场,若处理不善,易造成二次污染。

3、问题分析及工艺改造

3.1脱硫废水处理系统运行分析

1)分析脱硫废水处理系统存在的问题,主要矛盾集中在“泥”的问题上。因为废水取自脱硫回收水箱,虽然经过废水旋流站进行初级分离,但进入三联箱的石膏浆液密度仍较高,设计值达1090kg/m3,当回收水箱密度增高或旋流效果差时,脱硫废水密度会更高。

2)一般情况下,水中悬浮物分离的有效办法是自然沉淀。自然沉淀法需要有足够的时间和空间。只要能够控制氯离子不超标,废水系统不需要连续运行。事故浆液箱长期处于闲置状态,具有足够的空间来沉淀石膏浆液;同时,事故浆液箱未采用侧进搅拌器,而是利用事故浆液泵及其脉冲悬浮系统对浆液进行扰动,具备浆液沉淀后仍能正常搅动的特性,其高位入口门又可以作为排出上清液的出口,是作为沉淀箱的最佳选择。

3.2自由沉淀试验

颗粒自由沉降速度公式:

us=(ρS-ρL)×g×d2/μ/18(公式1)

μ=μ0/[1+0.337×t+0.000221×t2](公式2)

us:颗粒沉降速度;

ρS:颗粒密度;

ρL:水的密度;

d:颗粒直径;

μ:动力粘度;

μ0:水在0℃时的动力粘度;

t:温度。

由上述公式可以看出,浆液中颗粒沉降速度由颗粒特性(ρS、d等)、流体物性(ρ、μ、t)等因素所决定。具体到现场实际,沉淀速度、沉淀所需所需时间到底如何,需要做试验进行验证。试验分两部分:1)石膏浆液取样沉淀试验;2)事故浆液箱实际沉淀试验。

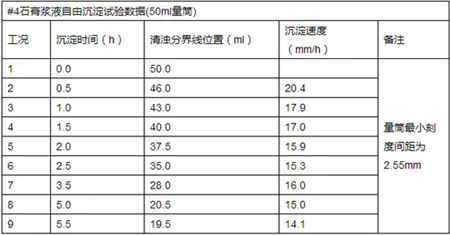

试验1石膏浆液取样沉淀试验数据见下表:

由试验1可以看出,在工况9之前,由固液分界线刻度变化初略计算的沉淀速度基本保持不变,约为16.8厘米/小时,与颗粒自由沉淀速度恒定的理论相吻合,在沉淀后期固液分界线变化缓慢应属于沉淀逐渐终止阶段。

同时,此试验可以看出,石膏浆液经过自然沉淀,可以达到上清液清澈的目的,为下一步进行事故浆液箱试验奠定了基础。

试验2事故浆液箱实际沉淀试验数据见下表:

从上表可以看出,沉淀时间与液位关系密切,因为相同工况的浆液沉淀速度变化不大,在事故浆液泵高位入口门位置确定的情况下,沉淀时长与上清液净高度成正比。

水的动力粘度随温度的升高而降低(见公式),浆液温度也会影响沉淀。运行经验也表明,在冬季,事故浆液箱沉淀时间较长,气温回升后,相同液位的沉淀时间会缩短。

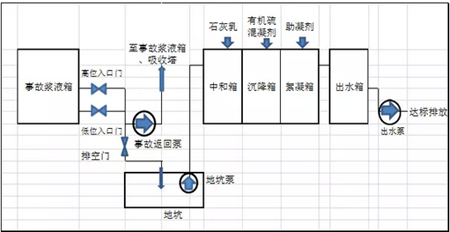

3.3废水系统改造后流程图

下图为改造后的废水系统流程图:

4、废水工艺系统改造后运行效果

4.1三联箱运行工况

石膏浆液经过沉淀预处理后,浊度大大降低,使三联箱运行工况大为改善。经初步试验,助凝剂、混凝剂耗量减少约50%,有机硫耗量也有所降低。实践表明,经三联箱加药处理后脱硫废水中的沉积物含量也很少,可以彻底抛弃一体化澄清器、污泥输送泵、板框压滤机等污泥处理设施。絮凝箱内废水可直接通过出水箱、出水泵排向煤场再次利用。

4.2对石膏及浆液品质的影响

因为脱硫废水排放的目的主要是控制石膏浆液中的氯离子、重金属含量,排放事故浆液箱上清液的办法完全满足此要求,还避免了原有运行方式中产生的工业垃圾--脱硫泥饼。运行实践表明,改造后的脱硫废水处理方式对脱硫石膏和浆液无不良影响。

5、系统需改进之处

5.1事故浆液箱上清液排放口设置需优化

此次改造充分利用了原有系统设置,未在事故浆液箱上重新开孔,下一步需优化事故浆液箱上清液排放口设置,增加排放口,以降低浆液沉淀时间,充分利用事故浆液箱有效容积,提高废水处理系统运行效率。

5.2脱硫废水处理加药量调整

为保证达标排放,摸索废水处理各药品最佳投放量,还需要继续试验,优化运行。

6、结束语

一直以来,脱硫废水处理都是电厂脱硫系统的难点。利用事故浆液箱静置沉淀浆液,排出上清液的办法对脱硫废水进行预处理,是解决脱硫废水处理难题的有效方法。脱硫废水达标排放,是保证脱硫废水有效利用的第一步。接下来,还要继续努力,彻底解决脱硫废水的综合利用问题,保证脱硫系统能够稳定环保运行。

文章来源:《2014火电厂污染物净化与节能技术研讨会论文集》