随着我国经济的高速发展,产生了大量高浓度氨氮废水。工业含氨氮废水的大量排放,导致水体中氨氮大量富集,并引起水体的富营养化与恶化,不仅严重影响了人们的正常生活,甚至危害了人们的身体健康,社会影响巨大。

目前,氨氮废水处理技术主要有离子交换法,膜分离法,空气吹脱法,化学沉淀法,折点氯化法,电渗析法,化学氧化法,电化学氧化法,催化氧化法,超声波法,微波法及生物法等。其中吹脱法是应用最广且成熟,有效的技术。吹脱法工艺简单,操作简便,处理效果稳定,尤其适宜于高浓度氨氮废水的预处理。目前工业上广泛采用的传统吹脱法,气液比一般需控制在(3000~5000)∶1,吹脱率通常<90%,能耗高,出水难以满足后续生化处理的要求,且存在二次污染。部分学者采用提高废水温度或延长吹脱时间来获得较高的吹脱率,但提高废水温度或延长吹脱时间无疑会增加能耗。为此笔者通过对氨氮吹脱塔结构和填料的改进和优化,强化了气液传质过程,在显著降低气液比的同时提高了氨氮吹脱率,同时开发了一种新型循环再生复合酸氨吸收溶液,用于实现废水中氨的资源化。在实验基础上,构建了一种新型高浓度氨氮工业废水高效吹脱预处理和氨资源化新工艺。

1实验装置及方法

1.1废水来源

采用分析纯硫酸铵和蒸馏水配制氨氮质量浓度为500~8000mg/L的各种模拟废水,进行各影响因素的优化试验;并以某化工有限公司4000mg/L的高浓度氨氮工业废水进行实际验证。

1.2实验装置

实验装置见图1。

吹脱塔和吸收塔为D=50mm的有机玻璃管,内装约700mm高的θ不锈钢环填料。传统吹脱塔多采用散堆填料或多级喷淋,存在壁流,沟流,填料比表面积小,气液接触面小等缺点,本研究采用高比表面积的θ不锈钢环填料,并用质量分数为5%的高锰酸钾酸液进行预处理,提高填料的浸润性;塔内填料分为3段,高度分别是100,300,300mm,设有3个气液分布器,减少壁流和沟流的产生,改善气体和液体分布。解吸塔为D=30mm玻璃管,内装约300mm高的θ不锈钢环填料。第一级冷凝器采用自来水冷却,温度控制在约94℃,第二级冷凝器采用冰水冷却;氨氮废水和吸收液采用蠕动泵输送,吹脱塔氨氮废水进水量为0.5L/h;氨氮废水和空气采用恒温浴加热。

1.3实验方法

一定浓度的氨氮废水在调节罐内用固体NaOH调节pH后,经加热器预热后进入吹脱塔顶部,经预热的空气由吹脱塔底部进入,吹脱后的废水由塔底排入收集瓶。吹脱塔顶出来的吹脱气进入吸收塔底部,在塔内与塔顶进入的氨吸收液进行传质,吸收后的吹脱尾气由塔顶排出,吸收液循环使用。吸收液饱和后进入再生塔进行加热再生,再生后的吸收液回到吸收液储罐循环使用;再生塔出来的高浓度氨气经二级冷凝后可获得质量分数为10%以上的氨水。

1.4分析方法

废水中氨氮分析按照《水质铵的测定蒸馏和滴定法》(GB7478—1987)测定;气相氨先采用硼酸液吸收,再按GB7478—1987测定。

2实验结果与讨论

2.1吹脱实验

2.1.1pH对氨氮吹脱率的影响

根据不同pH下废水中氨离子的电离率和相关文献报道,将废水pH控制在11左右为最佳。实验结果也表明,将吹脱出水pH控制在11左右可获得较佳的吹脱效果。当pH>11时,废水中的氨氮主要以游离氨和氨水合物形式存在,增大pH对吹脱率影响不大。

2.1.2温度对氨氮吹脱率的影响

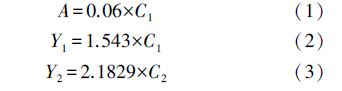

在废水氨氮初始质量浓度为1000mg/L,pH≈11,气液比为1000∶1条件下,考察了温度对吹脱率的影响,结果见图2。

由图2可知,废水温度<40℃时,增加温度可显著提高废水氨氮的吹脱率,但当温度>40℃后,温度变化对吹脱率的影响明显减弱,因此将废水温度控制在40℃左右较适宜,此时吹脱率可达95%以上。

2.1.3气液比对吹脱率的影响

在废水进水温度40℃,废水pH≈11的条件下,考察了不同氨氮浓度下气液比对吹脱率的影响,结果见图3。

由图3可知,气液比小于1000∶1时,不同氨氮浓度废水的吹脱率均随气液比的增加显著提高;但气液比达到1000∶1时,氨氮质量浓度≥3000mg/L以上的废水吹脱率可达95%以上;继续提高气液比,吹脱率增加缓慢;而氨氮质量浓度<3000mg/L的废水吹脱率接近95%,继续提高气液比至1500∶1后,吹脱率可达95%以上且增加缓慢。这表明,气液比超过1000∶1后,进水氨氮浓度对吹脱率影响不大。实验中为获得95%以上的吹脱率,应根据进水氨氮浓度将气液比控制在(1000~2000)∶1的范围。

2.2吸收-解吸实验

2.2.1吸收剂对吹脱气中氨的吸收

目前工业上采用传统吹脱法处理高浓度氨氮废水时,含氨吹脱气常直接排放,易造成二次污染。笔者研制了一种新型可再生氨吸收液,是由几种无机和有机酸与助剂,水复配而成的酸性水溶液,pH≈4。其能高效吸收吹脱气中的氨气,生成不稳定铵盐;在加热条件下,铵盐分解释放出氨气,经多级冷凝获得较高浓度的氨水;同时吸收液得到再生,循环使用。

2.2.2吹脱尾气中氨的吸收

常温常压下,废水吹脱气液比为1000∶1,复合酸吸收液流量约为12L/h,吸收液中有效组分质量分数为10%时,新型吸收液对不同氨浓度吹脱气的吸收率见表1。

由表1可知,新型吸收液可高效去除不同氨氮浓度废水吹脱气中的氨,去除率达99.9%以上,吸收后排放气中的氨质量浓度最高为1mg/m3左右,全能满足《恶臭污染物排放标准》(GB14554—1993)中氨排放标准。

2.2.3吸收液pH对排放气中氨浓度的影响常温常压下,当氨氮初始质量浓度为3000mg/L,气液比为1000∶1,吸收液流量约为12L/h时,吸收液pH对排放气中氨浓度的影响见图4。

实验中,吸收液吸收吹脱气中的氨气是否达到饱和可通过吸收液的pH变化来判断。图4表明,当吸收液pH<7时,排放气中氨气的质量浓度约小于1mg/m3,且随着吸收液的循环吸收,吸收液pH的增加对排放气中氨气浓度影响不大;但当吸收液pH≥7后,随着吸收液pH增加,排放气中氨气浓度迅速增大,表明吸收液已接近饱和状态,因此,在实验中,当吸收液pH≈7时,可认为吸收液已达饱和状态。

2.2.4解吸温度对降解率的影响饱和吸收液在加热状态下可释放出氨气,经多级冷凝后可获得质量分数为10%~20%的氨水。实验表明:饱和吸收液在108℃时解吸效果较好,此时吸收液呈沸腾状态,加热60min后,解吸率很快达到91%左右;延长加热时间对吸收液解吸率的影响不大。

2.2.5吸收液再生次数对降解率的影响

再生后的吸收液循环使用,并控制吹脱过程进水中的氨氮质量浓度3000mg/L,温度40℃,气液比1000∶1,pH≈11;控制吸收过程循环吸收液流量12L/h,温度20℃,常压。在上述实验条件下考察再生次数对降解率的影响,结果见表2。

由表2可知,吸收液经5次吸收-解吸循环,对氨吸收率均保持在99.9%以上,解吸率均达91%以上,表明新型吸收液具有良好的可再生性。

2.3连续实验

在吹脱和吸收实验基础上,对装置进行了连续实验。控制吹脱过程进水中的氨氮质量浓度3000mg/L,温度40℃,气液比1000∶1,pH≈11;控制吸收过程循环吸收液流量12L/h,温度20℃,常压。实验结果表明,吹脱塔出水氨氮质量浓度稳定在58mg/L左右,吹脱率约98%;吸收塔排放气中NH3质量浓度稳定在0.9mg/m3左右。这说明,实验装置具有较好的稳定性。

2.4实际废水

在模拟废水研究的基础上,采用某化工企业实际高浓度氨氮废水进行了验证实验,该企业废水的氨氮质量浓度高达4000mg/L。

吹脱过程实验条件:温度40℃,气液比1500∶1,pH≈11;吸收过程实验条件:温度20℃,常压,吸收液流量12L/h;解吸过程实验条件:温度108℃,时间60min。实验表明:废水经吹脱处理后,吹脱率达95.24%,出水NH3-N质量浓度<200mg/L,满足废水生化要求;吹脱气经氨吸收液吸收后,排放气中氨质量浓度降至1.05mg/m3左右,满足达标排放要求;饱和吸收液再生的解吸率达91.18%,控制第一冷凝器出料温度在94℃左右时,得到质量分数为15.26%的浓氨水。实验结果与模拟废水较好一致。

3结论

(1)通过对传统氨氮废水吹脱塔结构的改进和高效填料的使用,强化了气液传质过程。吹脱气液比由(3000~5000)∶1大幅降至(1000~2000)∶1,氨氮吹脱率提高至95%以上,显著降低了能耗。

(2)研发的新型可再生复合酸氨吸收液能高效吸收吹脱气中的氨,吸收率达99.9%以上;饱和吸收液在108℃下解吸后,解吸率可达91%以上,解吸释放出的高浓度氨气经二级冷凝后,可获得质量分数为10%~20%的氨水。

(3)研发的新型可再生复合酸氨吸收液具有较好的稳定性,经多次吸收-解吸循环使用后,仍能保持很高的吸收率和解吸率。

(4)研发的高浓度氨氮废水处理与氨资源化新技术,实现了废水中氨氮的高效回收与资源化,为高浓度氨氮废水的处理提供了一条新的技术途径。